Система стробирования

Форма каждой литниковой системы должна обеспечивать максимально быструю подачу материала в гнездо литьевой формы. Мы можем различать литниковые системы с холодным каналом, горячеканальный канал и бесканальную инфузионную систему Mixereo.

Наиболее распространенной является система с холодными литниками, где материал впрыскивается в каналы формы, где он затвердевает, а затем удаляется перед запуском следующего цикла впрыска. В зависимости от количества полостей пресс-формы существуют различные литниковые системы, однако можно выделить элементы, которые будут присутствовать во всех формах. На рис. 6 показан путь потока материала через отдельные элементы литниковой системы. Вначале материал через винт попадает в инжекционное сопло (6), откуда он попадает в втулку (5) в пресс-форме.

Затем через главный вход (1) он попадает в распределительные каналы (2), которые ведут материал к воротам (3), из которых материал идет прямо к гнезду (4) формы. Для выталкивания литниковой системы из кристаллизатора используются выталкиватели слитков (7).

Рисунок 6. Стробирующая система.

Очень важным элементом литниковой системы является калитка, которая служит концом системы, где материал попадает в розетки. При выборе места впрыска следует учитывать, что лучшим решением будет разместить его в центре детали, так как это упростит заполнение формы. Чтобы минимизировать дефекты на поверхности формованной детали, струя впрыскиваемого материала должна ударяться о стенку муфты. Размер затвора должен быть менее 2 мм, так как это упростит отламывание детали. Смотрите Mixereo отзывы.

Охлаждение

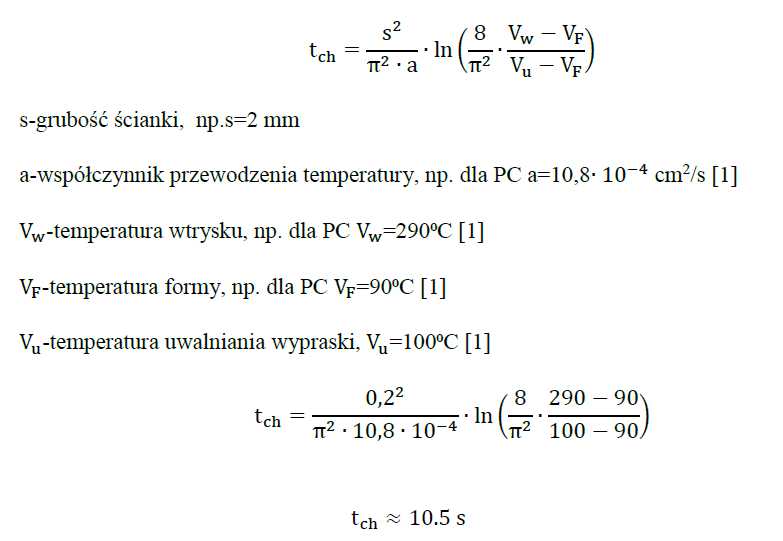

В процессе литья под давлением форма нагревается до температуры в диапазоне 80-120 ° C. В конце каждого цикла необходимо уменьшить нагрев инструмента, так как необходимо охладить деталь перед извлечением ее из формы для литья под давлением. Для этого используются специальные системы охлаждения, которые доводят температуру формы до температуры циркуляции после впрыска. В большинстве случаев процесс охлаждения составляет примерно 50-70% времени цикла. Время охлаждения детали можно рассчитать из следующих зависимостей:

Идеальный канал для охлаждения должен находиться на поверхности формованной детали. Однако это невозможно по причинам силы. Системы охлаждения, используемые в проекте, представляют собой независимые контуры отдельных вкладышей пресс-формы. На рисунке 21 показана система охлаждения кристалла. Для закрытия отверстий использовались специальные заглушки, чтобы обеспечить правильное направление циркуляции жидкости. Сообщество Вконтакте.